A máquina CNC integrada de curvatura de arame e barras é um equipamento multifuncional e automático para o processamento de barras de aço, que integra servo-acionamento, controlo inteligente e maquinação de precisão. Foi concebida à medida para solucionar o problema da curvatura tradicional do arame e da barra, que exige operações separadas em cada máquina. Integrando tecnologia CNC avançada às necessidades reais da construção civil, este equipamento realiza o processamento integrado de todo o processo de endireitamento, corte e curvatura de arames em bobina e barras retas. Pode produzir com flexibilidade diversos produtos, como estribos, ganchos e barras com formatos especiais, sendo amplamente utilizado em áreas como a construção civil, pontes, túneis, fábricas de componentes pré-fabricados e centros de processamento e distribuição de barras de aço. É um equipamento essencial para aumentar a eficiência das operações de curvatura de varões de aço e reduzir os custos de produção.

![dobrador automático de estribos dobrador automático de estribos]()

I. Estrutura Central e Processo de Trabalho

O equipamento adota um design modular integrado e é composto por seis módulos principais: sistema de alimentação de modo duplo, sistema de endireitamento inteligente, sistema de corte de precisão, sistema de curvatura de aros multidimensional, sistema de classificação de produtos acabados e sistema de controlo CNC. Realiza a transição perfeita entre o processamento de arame e barra através de uma ligação inteligente.

-

Estágio de alimentação de modo duplo: Equipado com unidades de alimentação duplas, com suporte para bobinas de arame e mesa de alimentação de barras, que podem ser alternadas de forma flexível de acordo com o tipo de matéria-prima. A extremidade para arame utiliza um suporte de bobina com tensionamento hidráulico, adequado para barras de aço em bobina de Φ4-12mm, com função automática de prevenção de emaranhamento de arame; a extremidade para barras utiliza uma mesa de rolos de alimentação em forma de V resistente ao desgaste, adequada para barras retas de Φ10-25mm, com uma velocidade de alimentação até 60m/min. Suporta a alimentação simultânea de múltiplas peças e realiza o reabastecimento contínuo de material com a ajuda de um sistema inteligente de deteção de nível de material.

-

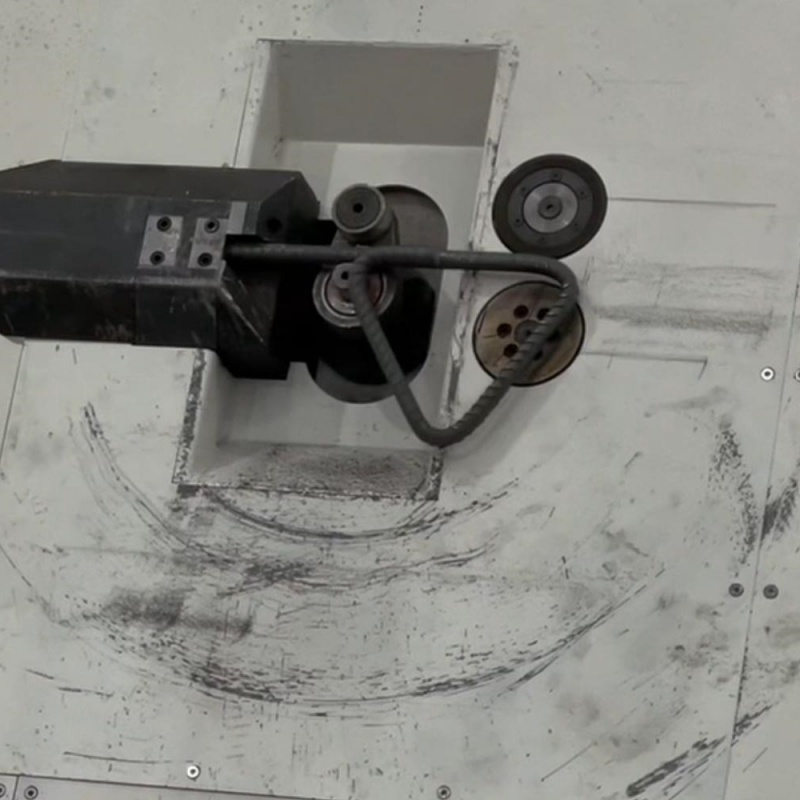

Estágio de endireitamento inteligente: Adota múltiplos conjuntos de rodas de endireitamento de precisão e mecanismo de endireitamento servo. No processamento de fios, a tensão interna da bobina é eliminada através do ajuste adaptativo da pressão; no processamento de barras, o endireitamento preciso é realizado através de blocos de referência de posicionamento. O sistema de endireitamento possui um módulo de identificação de diâmetro integrado, que pode ajustar automaticamente os parâmetros de endireitamento de acordo com as especificações da barra de aço. A precisão do endireitamento atinge ±0,5 mm/m, garantindo eficazmente a precisão do processamento subsequente.

-

Estágio de Corte de Precisão: Equipado com um conjunto de lâminas de corte de alta velocidade acionadas hidraulicamente, com design em liga metálica, que proporciona uma elevada velocidade de corte e uma superfície plana e sem rebarbas. Com o controlo duplo do comprimento por servomotor e encoder, a precisão do comprimento de corte atinge ±1 mm, permitindo ajustes de comprimento arbitrários na gama de 60 a 1000 mm. Permite cortes individuais ou em lote contínuo para varões de aço de diferentes especificações, com uma eficiência de corte 40% superior à dos equipamentos tradicionais.

-

Estágio de dobra de aro multidimensional: O mecanismo central de dobra de aro é acionado por um servo motor giratório de 360°, equipado com matrizes de dobra de aro rapidamente substituíveis e suporta o processamento de dobra de aro de qualquer formato com menos de 20 lados, incluindo estribos quadrados, retangulares, rômbicos, poligonais e vários formatos especiais. Ajusta automaticamente a força de flexão do bastidor de acordo com as características dos arames e das barras. O tamanho mínimo de dobra do aro dos fios pode atingir 60 × 60 mm, e a precisão máxima do ângulo de dobra do aro das barras é de ± 0,5°, sem retorno elástico ou deformação durante o processo de dobragem do aro.

-

Etapa de Triagem do Produto Acabado: Ligada ao silo de classificação através de um braço giratório inteligente, esta etapa separa automaticamente os produtos acabados em diferentes silos, de acordo com as especificações predefinidas. Equipada com uma função de contagem que exibe a produção de cada especificação em tempo real, permite a operação totalmente automatizada, desde a entrada da matéria-prima até à recolha do produto acabado.

II. Parâmetros Essenciais de Desempenho

| Categoria de parâmetro |

Indicadores Específicos |

Observações |

|---|

| Faixa de processamento |

Fio: Φ4-12mm (aço redondo/aço roscado); Barra: Φ10-25mm (aço roscado) |

Adequado para barras de aço de grau HRB335/400/400E/500 |

| Precisão de processamento |

Precisão de comprimento ±1 mm; Precisão do ângulo ±0,5°; Precisão de retificação ±0,5 mm/m |

Duplo controlo de servomotor + encoder |

| Eficiência de produção |

1800-2200 peças/hora (estribos); Tempo de processamento de uma só peça ≤3 segundos |

Valor medido dos estribos padrão de fio Φ8 (300×300mm) |

| Configuração de energia |

Potência total: 22 kW; Servomotor de endireitamento: 9,5 kW; Servomotor de dobra do aro: 5,5 kW; Motor de corte: 5,5 kW |

Sistema servo de baixo consumo energético, com uma redução de 25% no consumo energético em comparação com os equipamentos tradicionais. |

| Especificações do equipamento |

Dimensões totais: 3200×1200×1850 mm; Peso total: aproximadamente 2,8 toneladas |

Equipado com rodas universais para facilitar a deslocação no local. |

| Configuração de Função |

Capacidade para armazenar 100 conjuntos de parâmetros de processamento; Suporta processamento de formatos especiais com até 20 faces; Equipado com sistema de autodiagnóstico de avarias. |

Operação com ecrã tátil a cores de 7 polegadas |

III. Principais Vantagens Competitivas

-

Funções duplas numa única linha, compatível com processamento de múltiplas especificações. Ultrapassa a limitação de processamento de matéria-prima única dos equipamentos tradicionais, permitindo o processamento em linha de fios de Φ4-12mm e de barras de Φ10-25mm. Não há necessidade de substituir componentes principais, e a troca do tipo de matéria-prima pode ser feita apenas através de um ecrã táctil. Comparado com a compra de máquinas de dobrar arame e barras em separado, este sistema reduz o custo de investimento em equipamentos em mais de 40% e poupa 50% do espaço ocupado no local. É especialmente indicado para pequenas e médias empresas de processamento e estaleiros de construção com espaço limitado.

-

Automatização completa do processo, redução drástica dos custos de mão de obra. Todo o processo, desde a alimentação da matéria-prima até à triagem do produto acabado, é realizado de forma automática. Apenas é necessário um operador para configurar os parâmetros e repor a matéria-prima, não sendo necessária qualquer intervenção manual em processos essenciais como o endireitamento, o corte e a dobragem de aros. Comparativamente ao modo de processamento tradicional manual + semimecanizado, reduz a mão-de-obra em mais de 80%. Considerando um turno de 10 horas, pode substituir a carga de trabalho de 20 a 30 trabalhadores qualificados, poupando mais de 1,5 milhões de yuans em custos de mão-de-obra anualmente.

-

Controlo de Precisão, Perda de Material Minimizada: Adotando um controlo de circuito fechado duplo com servo-acionamento e deteção fotoelétrica, o erro de comprimento de corte é controlado dentro de ±1 mm, a precisão do ângulo de dobra da barra atinge ±0,5° e a taxa de qualificação do produto é de 100%, evitando completamente a perda de retrabalho causada por desvios dimensionais. O processo de conformação contínua faz com que o processamento do arame praticamente não apresente perda de material na cabeça, e o material da extremidade do processamento da barra pode ser controlado dentro de 50 mm. A taxa de utilização do material aumenta 3% a 5% em comparação com os processos tradicionais. Calculando para o processamento de 1.000 toneladas de barras de aço anualmente, é possível poupar mais de 100.000 yuans em custos de matérias-primas.

-

Flexível e eficiente, adaptando-se a diversas necessidades de produção. O ecrã tátil a cores de 7 polegadas está equipado com um sistema operativo inteligente, que suporta a introdução de parâmetros gráficos e armazena 100 conjuntos de parâmetros de processamento de diferentes especificações. Para necessidades de produção em múltiplos lotes e em pequenos lotes, a troca de parâmetros demora apenas 30 segundos. Pode processar estribos quadrados, retangulares, rômbicos, poligonais e de vários formatos especiais, atendendo às necessidades de processamento de barras de aço de diferentes projetos, como a construção de casas, pontes e túneis. É adequada para varões de aço de diversas classes de resistência, desde HRB335 a HRB500, e pode realizar o processamento de múltiplas especificações sem necessidade de troca de matrizes.

-

Durável e estável, com custos de operação e manutenção controláveis. Os componentes principais são fabricados com materiais de elevada resistência ao desgaste: a roda de endireitamento é fabricada em liga de Cr12MoV, com uma vida útil 60% superior; a lâmina de corte é fabricada em liga de aço tungsténio, permitindo mais de 50.000 ciclos de processamento contínuo após uma única substituição; o mecanismo de camber do aro possui um design selado, que impede a entrada de pó e sujidade, reduzindo a frequência de manutenção. O equipamento dispõe de um sistema de autodiagnóstico de avarias, que monitoriza o estado da operação em tempo real e emite alertas de problemas. A taxa de avarias anual é inferior a 5%, e o custo de operação e manutenção é 20% inferior ao de produtos similares.

IV. Cenários de Aplicação e Casos de Sucesso

Este equipamento é adequado para diversos cenários de engenharia de construção, especialmente para o processamento de estribos em projetos de construção de habitações, processamento de barras de formato especial em pontes e túneis, processamento de barras de aço normalizadas em fábricas de componentes pré-fabricados e processamento em lote de múltiplas especificações em centros de processamento e distribuição de barras de aço. Atualmente, tem sido aplicado com sucesso em projetos como um projeto de habitação a preços acessíveis do Quinto Gabinete de Engenharia de Construção da China, um projeto de túnel do 17º Grupo Ferroviário da China e uma grande fábrica de componentes pré-fabricados. No caso da fábrica de componentes pré-fabricados, o equipamento produz mais de 20.000 estribos standard por turno por dia, a taxa de perda de material é reduzida de 8% do processo tradicional para 3%, poupando mais de 2 milhões de yuans em custos anualmente. A precisão do produto cumpre plenamente os requisitos do Código Nacional de Aceitação da Qualidade da Construção de Estruturas de Betão.